联系我们

座机:027-87580888

手机:18971233215

传真:027-87580883

邮箱:didareneng@163.com

地址: 武汉市洪山区鲁磨路388号中国地质大学校内(武汉)

地热钻井

地热钻井浅谈我国旋转防喷器技术的现状与发展

旋转防喷器(RBOP)又称旋转控制头(RHC),是欠平衡钻井、地热钻井、煤层气钻井的必要设备。它在井眼环空与钻柱之间起封隔作用,并提供安全有效的压力控制,同时具有将井眼返出流体导离井口的作用。这项技术的发展扩大了欠平衡钻井技术的使用范围,例如在闭路循环、边喷边钻、随钻测量、井眼测试、反循环和注氮等钻井特性改变时使用,该技术正朝着提高密封压力等级、拓宽应用范围、强化轴承润滑与冷却、便于操作和控制等方向发展。在未进行欠平衡钻井的地区,RBOP可用于强化人身安全和环境保护。在美国和加拿大,约有1/4的钻机使用RBOP。

1 旋转防喷器的发展现状

目前,国外旋转防喷器技术发展越来越成熟,品种类型较多,主要有美国Williams公司的系列旋转防喷器、Sea2tech公司的旋转防喷器、Varco公司的Shaffer系列旋转防喷器以及加拿大高山公司的膨 胀胶囊型旋转防喷器等,其中,美国Williams公司的7000型和7100型旋转防喷器使用了2个环形胶芯,提高了密封的可靠性,属高压旋转防喷器,用于井口回压较高的欠平衡钻井。Varco公司的Shaf2fer高压型及Sea2tech公司与加拿大高山公司的旋转防喷器也属于高压旋转防喷器;而Williams公司普通型、Varco公司的Shaffer低压型则属于低压旋转防喷器,主要用于井口回压较低的充气钻井和泡沫钻井等。

我国各油田相继成功使用了欠平衡钻井技术,所使用的旋转防喷器都是进口产品。中原油田使用的是Varco公司的Shaffer旋转防喷器,新疆塔里木油田使用的是Williams公司的7000型旋转防喷器。国内有参考Varco公司Shaffer旋转防喷器制造的FS70/20型旋转防喷器,其胶芯密封压力低,寿命短。四川石油管理局钻采工艺技术研究院机械设计中心研制开发了动密封压力为10.5MPa,静密封压力21MPa,具有双胶芯密封结构的高压旋转防喷器。

2 几种国产旋转防喷器

2.1 XZ211205型旋转防喷器

大庆、胜利、辽河等油田已相继进人开发后期,井下事故出现几率呈较快增长趋势。据统计,1994年胜利石油管理局孤岛采油厂因套管损坏、砂埋、砂卡、封隔器胶皮脱落等原因造成的油井大修有122井次。由于井口没有可靠的密封装置,许多高效率的工艺,例如反洗井、侧钻等无法正常进行。为此,胜利石油管理局采油工艺研究院在吸取国外相关产品先进技术的基础上,研制出一种能可靠密封旋转钻具和油套环形空间的XZ211205型旋转防喷器。

2.1.1 主要参数

防喷器高度525mm

防喷器外径 <470mm

适用井口法兰外径<380mm

井口法兰密封垫环RX45 (参见SY5279.3—91)

防喷器质量290kg 最大静密封压力11MPa最大动密封压力5MPa

壳体最大承压能力588kN

适用钻杆直径<73mm

适用方钻杆89mm×89mm

胶芯最大通径 <110mm

2.1.2 结构特点

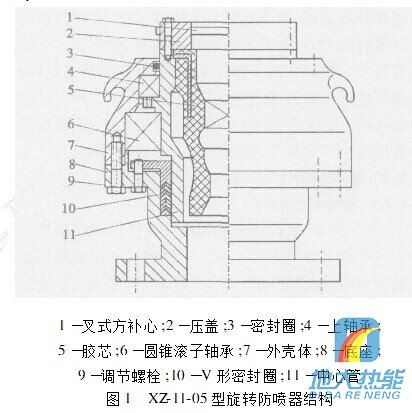

XZ211205型旋转防喷器是大修用井口密封设 备,可以实现井口密闭循环,防止污油、污水入井对地层造成伤害,并能有效地防止井喷事故,结构如图1。

a) 密封部分 主要包括旋转密封胶芯、V形密封圈和上密封圈等。旋转密封机构橡胶密封圈与金属件组合密封,胶芯由特殊材料制成。利用AN2SYS有限元工程软件,对内部与外部形状进行优化设计,采用方密封段与圆密封段组合密封,且中间带有辅助密封腔的整体结构。现场使用表明,这种结构形式的密封效果良好,完全达到设计指标。

b) 旋转部分 包括压盖、叉式方补心、中心管、上轴承和圆锥滚子轴承。压盖是旋转机构的关键零件,既具有一定的过工具功能,又要传递动力,实现整套机构的旋转密封。方补心为特殊设计的叉式结构,由方钻杆驱动。整套组件具有安装方便、旋转灵活、安全可靠等特点。

c) 辅助部分 包括底座、外壳体和调节螺栓 等,在井口可实现快速装卸胶芯和旋转密封件,能及时调整V形密封圈的密封压力,以适应不同井下工况。

2.1.3 工作原理

将XZ211205型旋转防喷器安装在大修井的井口上,通过胶芯的设计预紧力实现对正常起下钻杆的密封。方钻杆的密封由胶芯的方密封段实现,圆密封段起辅助密封作用。由于整体结构设计新颖,钻进或造螺纹时,胶芯与钻杆一起旋转,变普通的动态密封为半静态密封,基本能消除周向相对位移,密封效果良好。当井内出现高反冲压力时,胶芯在油套环空液体压力的作用下,变形收缩,抱紧钻具,可有效地防止井喷。在密封压力范围内,压力越高,密封效果越好。

a) 安装 修井机安装完后,提起油管,井口打 吊卡,卸开上部油管,吊装防喷器,拧紧所有联结螺栓。注意应使压盖上拨叉置于修井机井架与井口的 直线方向,以利于调节偏心,保证密封可靠。放入旋转密封胶芯,连结好上、下油管,再安装压盖及其他配件。

b) 起下管柱 防喷器安装完后,进行正常起 下管柱作业。不放入方补心时,压盖的最大通径为<180mm,完全可以满足一般修井、通井和打捞等作业的需要。

污水入井对地层造成伤害,洗井效果较好,缩短了洗井作业时间。 d) 旋转 需要进行侧钻、造螺纹打捞时,首先接好方钻杆,并调整方钻杆使其对正密封胶芯的方密封段下入,再紧固压盖联结螺栓,最后放入叉式方补心。在确认以上操作无误后,低速驱动方钻杆,便可进行正常钻进或上提下放方钻杆等工序。洗井液从油管进入井筒,再从油套环空返回液罐,除能显著增强冲砂效果外,还可避免入井液堵塞油层。

2.2 新研制的FX28235型旋转防喷器

2.2.1 性能及技术指标

FX28235型旋转防喷器拟首先应用到新疆塔河 工区和四川盆地川西工区。新疆塔河油田油藏地层低压易漏、深度在地表5000m以下,使用欠平衡钻井钻水平井能提高钻井效率和油层产能。钻井过程中钻头主要由螺杆钻具驱动,钻杆钻速低,旋转防喷器内部转速相应低,但工作时间长。川西地区属于致密砂岩浅层气藏,高压低渗透,欠平衡钻井过程中可能出现很高的井口压力,新研制的旋转防喷器必须能够满足在较高的井口压力下实现边喷边钻。FX28235型旋转防喷器性能与当前进口的旋转防喷器性能相当,操作简单可靠,完成1口常规欠平衡钻井只需更换1次易损密封件。

主要技术指标:

封井最高工作压力

旋转钻进状态1715MPa

静止封钻杆状态35MPa

封零状态1715MPa最高工作转速100r/min

易损密封件寿命 密封胶芯使用1口井以上

旋转动密封 连续工作120h以上

2.2.2 结构设计

旋转防喷器由主机(旋转控制头)和控制系统组成。设计主要集中在密封胶芯、旋转动密封及轴承上。旋转防喷器结构采用与环形防喷器类似的结构,井筒封闭形式采用由液力驱动压迫密封胶芯封闭井口,封井压力随井压自动补偿。控制系统机电液一体化,所有电气设备都满足防爆要求。

a) 主体结构 主体结构遵循API16A规范, 底部为符合API标准的346mm(13&3英寸),3415MPa(5000psi)标准法兰,密封钢圈为BX160型;顶部为符合API标准的280mm(11英寸),3415 MPa(5000psi)法兰螺栓孔,密封钢圈为RX54型。 外壳整体按照压力容器额定压力35MPa,试压70MPa进行有限元强度校核。

b) 壳体 壳体为铸钢件,抗硫化氢设计。

d) 密封胶芯 密封胶芯采用与280mm(11英寸)环形防喷器通用的胶芯。球形胶芯补偿胶量大,抗磨损寿命长;采取主动抱紧密封形式,低压不易泄漏,同时井口压力对胶芯起助封作用。环形防喷器胶芯通常要服务多口井,时间在1a以上,普通橡胶易老化而失去足够的弹性。旋转防喷器密封胶芯采用合成橡胶,抗老化、耐磨性好,即磨损到一定程度后也能封闭额定井压,特别是抗撕裂性好,低温性能好。

e) 旋转动密封 旋转防喷器具有<280mm(11英寸)的通径,旋转动密封直径大,工作线速度 高,达117m/s,静密封最高工作压力35MPa,旋 转密封最高工作压力1715MPa。选用kalsi密封,这种密封圈有波浪状唇边,允许在密封槽安装时稍微扭曲,工作时依靠允许的微量泄漏液压油润滑冷却自身。

f) 轴承 轴承有承受推力和起扶正作用的2 种轴承。前一种轴承承受旋转总成传递的液压缸推力,以及井口流体施加在密封胶芯上的压力,设计上压力油通过轴承内部承受的液压缸推力远远小于液压缸作用在密封胶芯上的力;后一种从减小整体结构尺寸考虑,轴承剖面尽量薄比较有利,设计时保持架不用铆钉连接,加工时内外圈不变形,是把轴承做薄的关键环节。

g) 控制系统 旋转防喷器利用液压缸完成关闭和打开胶芯动作,关闭状态的推力随井口压力成正比例变化,旋转时油液穿过液压缸内部循环润滑冷却轴承;以35MPa压力进行紧急关闭,全关闭时间为30s。

2.3.1 结构及工作原理

该旋转防喷器主要由旋转总成、壳体总成和控制冷却循环装置

3部分组成。

旋转总成和壳体通过卡箍连接。控制冷却循环装置包括液压动力站、控制箱2大部分,它们通过高压软管与旋转防喷器连接。欠平衡钻进时,方钻杆通过旋转防喷器上的旋转补心总成带动转动套、中心管及上、下部橡胶密封胶芯与钻柱一起旋转。橡胶密封胶芯依靠自身的弹性变形和井压助封来对钻柱周围实施密封。胶芯受到一定程度磨损后,可通过液压胶囊施以外压,实施主动补偿密封。控制冷却循环装置用来控制液动卡箍的开启和关闭、润滑冷却轴承和密封盘根。

2.3.2 特点及技术创新

a) 可密封四方钻杆的双胶芯密封(专利技术) 该旋转防喷器采用目前国外较高压力等级旋转防喷器通常采用的双胶芯密封结构,密封性能可靠。国外同类产品只能用于密封六方钻杆,而该产品不仅可以密封六方钻杆,同时也可以密封国内普遍采用的四方钻杆,因而更适合中国国情。

b) 胶芯密封液压胶囊助封装置(专利技术) 该旋转防喷器设计的液压胶囊助封装置,在下部胶芯和上部胶芯都磨损泄漏的情况下,可通过向液压胶囊内注入液压油,使其强行向内挤压上部胶芯,迫使上部胶芯抱紧钻具,实施主动补偿密封。该装置能有效地延长胶芯密封使用时间。该技术目前在国外还未曾出现。

c) 旋转总成与密封胶芯整体拆装 更换下部 密封胶芯时,只需将卡箍松开,便可将旋转总成整体取出更换胶芯;更换上部密封胶芯时,只需将上部的卡螺纹筒旋转90°,即可方便地取出胶芯,拆装省时方便。

d) 带有自动安全锁紧的液动卡箍 该旋转防喷器使用液动卡箍连接壳体与旋转总成,无需手工操作,自动化程度高。其中自动安全锁紧装置能保证卡箍在意外情况下安全锁紧,先进于国外产品的手动锁紧装置,并提供可与液动卡箍互换的手动卡箍,无需液控系统也能单独使用。

e) 连续压力循环油润滑冷却轴承 旋转总成设计有润滑油注入与排出通道,能对轴承进行连续压力循环润滑。在使用中,轴承浸没在润滑油中,使其能够得到充分地冷却和润滑。

f) 具有扶正防磨功能(专利技术) 现场使用的钻机普遍存在井架、转盘与井口不对中的情况,该旋转防喷器设计有防磨扶正套,能有效地延长轴承使用寿命。

g) 结构紧凑适用范围广 该旋转防喷器结构 紧凑、高度低、径向尺寸小、能用于转盘开口尺寸≥520mm的所有钻机。由于配备有完善的控制系 统、冷却加热等辅助装置,使得该旋转防喷器既能用于高温缺水的环境,又能用于高寒地区。

2.3.3 技术参数

适用钻具 <127、<89、<73mm钻杆及相应的 六方、四方方钻杆 适用介质空气、泡沫及其他各种钻井液

可通过最大钻具尺寸<196.8mm适用井口温度<100℃主通径<350、<280、<230mm 侧通径<180mm

工作压力

动压10.5MPa

静压21.0MPa最高转速 100r/min总体尺寸

旋转防喷器总高1580mm

旋转总成外径 <518mm

3 旋转防喷器的发展方向

上世纪60年代中期到70年代初期,用天然气或压缩空气作为钻井介质钻油气井或煤层气井的实 践加快了人们对旋转防喷器的研制。 美国Williams公司1968年开发了Williams8000型低压旋转防喷器,1985年开发了9000型、9200型和9300型系列产品,1995年和1997年又相 继开发了7000型和7100型高压旋转防喷器。其低压旋转防喷器已经应用了上万井次。 我国上个世纪60年代曾在四川油气田使用过简单的井口旋转控制装置,但该装置密封效果非常差,只能起导流作用,几乎不能承受回压。随后的XM230/50型旋转防喷器,其胶芯厚度较薄,且内部 无支撑骨架,因此使用寿命较短。70年代,参考美国Shaffer公司生产的FS70/200型旋转防喷器在胶芯设计方面有所改进,但密封压力仍然很低。到目前为止,国内仅有少数几个生产厂生产旋转防喷器。随着国内各油田负压钻井技术的研究和应用发展,国内旋转防喷器产品的开发与应用必将加速发展[5]。 国外旋转防喷器的发展有4个方面。

a) 密封压力等级越来越高,动密封压力从315MPa提高到1715MPa;静密封压力从7MPa 提高到35MPa。应用范围从空气钻井发展到地热 钻井、油气井及修井作业;从陆地钻井发展到海洋钻井。

b) 由于旋转防喷器内部组件承受推力载荷,轴承组会产生大量的热量,在钻高压井时尤为突出。因此,轴承的润滑从低压注润滑脂发展到用单独的高压油泵进行润滑,冷却系统从没有发展到用单独的远程热交换器实现冷却(水冷或风冷),以提高其连续工作的时间和延长轴承的使用寿命。

c) 轴承组总成的锁紧装置由手动锁紧发展到液压控制锁紧,这样既方便了操作又减轻了工人的劳动强度,同时缩短轴承组总成的拆装时间。

上一篇 > 钻机的分类及型号名称的意义

下一篇 > 超深井高温钻井液技术概况及研究方向的探讨